- Page d'accueil

- Actualité

- Le servofrein et les voitures électriques : qu'est-ce que c'est exactement ?

Le servofrein et les voitures électriques : qu'est-ce que c'est exactement ?

Un servofrein conventionnel est conçu pour augmenter la pression sur la pédale d'un facteur de 3 à 4. Pour ce faire, une utilisation astucieuse est faite de la dépression qui se crée lorsque le moteur tourne. Un diaphragme divise le servofrein en deux chambres : le côté pédale et le côté cylindre. Les deux chambres ont la même pression négative au repos. Lors d'un appui sur la pédale de frein, l'espace côté pédale s'ouvrira, laissant entrer l'air extérieur : une surpression se crée. Cette surpression supporte si bien l'effort de la pédale que la pression finale de freinage est 3 à 4 fois plus élevée qu'avec un système sans servofrein. Malheureusement, ce type de servofrein présente un inconvénient majeur : le principe est entièrement basé sur la dépression d'un moteur thermique en marche. Un moteur électrique ne crée pas de vide.

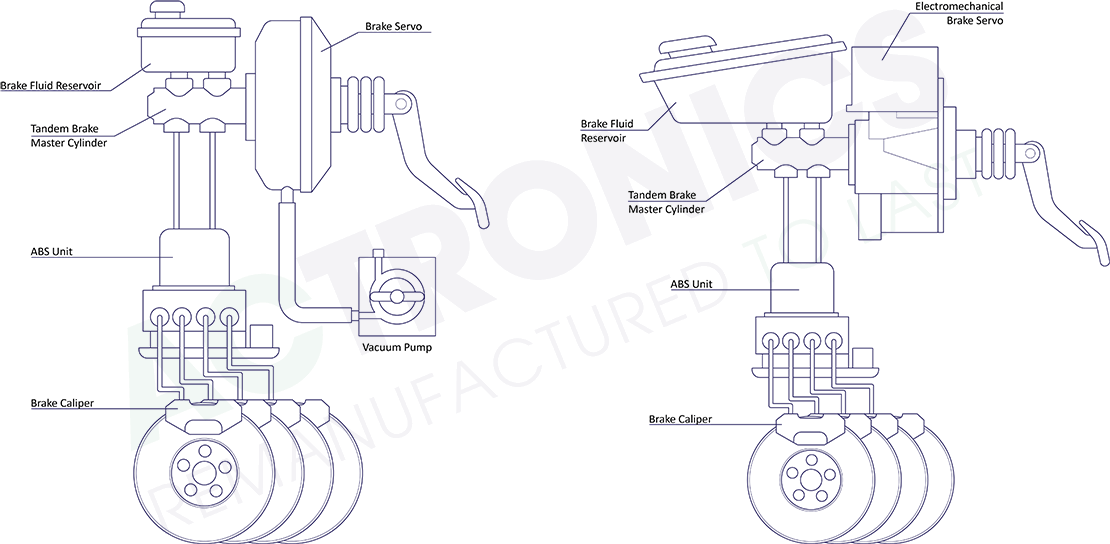

Photo : Servofrein conventionnel à dépression vs servofrein électromécanique moderne

L'électromécanique offre la solution

Pour résoudre ce problème, une nouvelle génération de servofrein a été développée. Bosch l'appelle iBooster, mais le terme officiel est "amplificateur de freinage électromécanique". Avec ce système, la goupille du maître-cylindre de frein a toujours une connexion directe avec la pédale de frein, mais dans ce cas, la force de la pédale est amplifiée par un moteur électrique avec un ingénieux système d'engrenage à roue libre. En conséquence, le servofrein n'est plus devenu un système statique, mais un système dynamique : le degré d'assistance peut en théorie être ajusté par situation, jusqu'à un appui de pas moins de 8 kN (plus de 10 fois la pression de la pédale !). Un freinage autonome est également possible. Ce système se retrouve désormais dans plusieurs modèles Tesla.

Différentes variantes du concept

Cependant, Bosch n'est pas le seul fabricant à avoir de nouvelles idées. Continental a également trouvé une solution efficace. Le nouveau système ABS s'appelle MK C1. Expliqué simplement, il s'agit d'un Continental MK 100 conventionnel qui utilise la pompe hydraulique pour actionner la pédale de frein. Contrairement au système Bosch, la goupille du maître-cylindre n'a plus de connexion directe avec la pédale de frein. Dans ce cas, le maître-cylindre de frein est intégré à la conception existante et divisé en deux parties : la partie qui fournit la sensation hydraulique caractéristique dans la pédale et la partie qui assure réellement la fonction de freinage. L'ECU reçoit l'entrée du capteur de course de la pédale et détermine ensuite si et combien de pression de freinage doit être accumulée. Un servofrein est donc devenu complètement inutile. Le MK C1 n'est pas bon marché et beaucoup de gens doivent s'habituer à l'idée du "frein par fil", mais le produit final est léger, petit et comporte peu de pièces mobiles. De plus, la montée en pression des freins peut être contrôlée très rapidement et très précisément. Audi (E-tron) et Alfa Romeo (Giulia) ont déjà opté pour ce système.

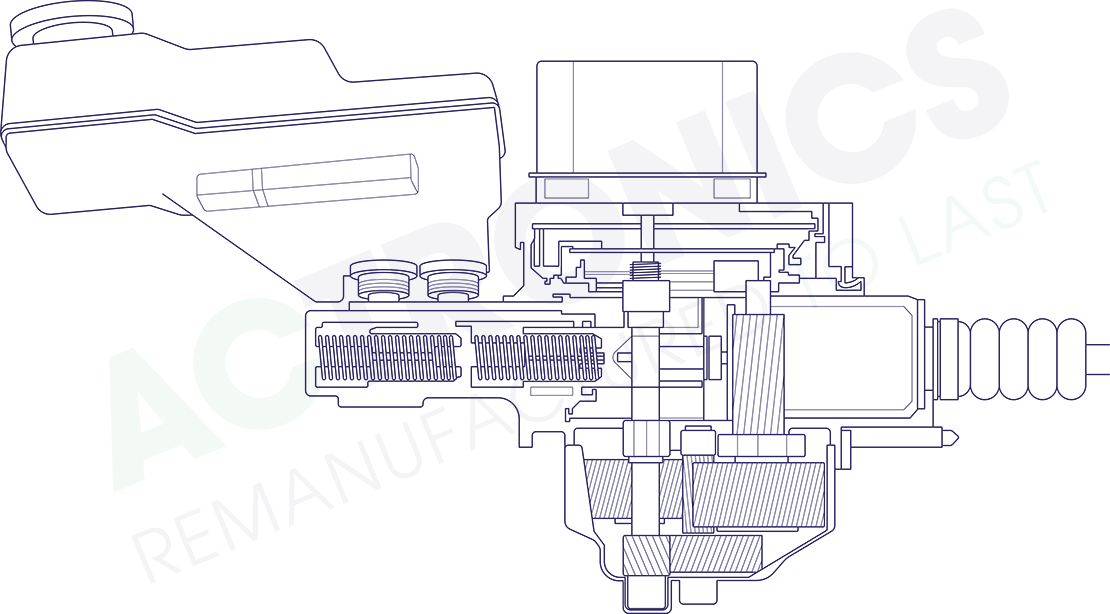

Photo : Exemple de servofrein électromécanique de la Volkswagen ID.4

da

da de

de en

en es

es it

it nb

nb nl

nl pt

pt sv

sv fi

fi